-

-5 19

在数控冲床进给传动系统中一般采用滚珠丝杠螺母副来改善摩擦特性。滚珠丝杠副的优点是:

(1)传动效率高滚动摩擦的摩擦损失小。

(2)摩擦力小因静、动摩擦因数小,因而传动灵敏、运动平稳、低速不易“爬行”、随动精 度和定位精度高。

(3)可预紧经预紧后可消除轴向间隙,有助于定位精度和刚度提高,既使反向也没有空行程,反向定位精度高,且传动平稳。

(4)有可逆性因摩擦因数小,所以不仅可将旋转运动转换成直线运动,也可将直线运动 转换为旋转运动,丝杠和螺母既可作为主动件,也可作为从动件。

(5)使用寿命长液珠丝杠副采用优质合金钢制成,其滚道表面摔火硬度达HRC60- 62,表面粗糙度值小,而且是滚动摩擦,故磨损很小、使用寿命长。

因为滚珠丝杠副具有这些优点,所以在各类中、小型数控冲床的直线进结系统中得到普遍应用。

滚珠丝杠副的缺点是:

(1)制造工艺复杂,成本高滚珠丝杠、螺母、反向器等零件的加工精度和表面粗糙度要求高,故制造成本高。如丝杠螺母上的螺旋槽滚道一般都要求磨削成形表面,工艺复杂。

(2)不能实现自锁由于其摩擦因数小而不能自锁,特别是垂直(立式)丝杠,由于自重和惯性或因突然停断电而容易造成主轴箱等下滑,所以需要添加制动装置。

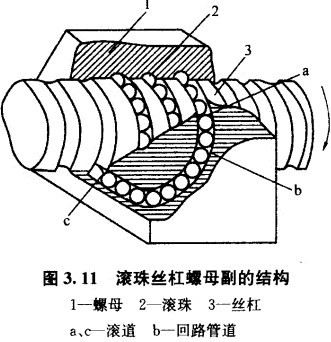

一、滚珠丝杠螺母副的结构

滚珠丝杠螺母副的结构是在丝杠和螺母上都加工有圆弧形的螺旋槽,如图3. 11所示,这两个圆弧形的螺旋槽对合起来就形成了螺旋滚道。在液道内装有滚珠,当丝杠和螺母相对运动时,滚珠沿螺母上的螺旋槽向前滚动,因此丝杠与螺母之间基本上为滚动摩擦。为了防止滚珠从螺母中滚出来,在螺母的螺旋槽两端设有回程引导装置,滚珠在丝杠上滚过数圃以后通过回程引导装置,又逐个地滚回到丝杠和螺母之间,构成一个闭合的回路。

滚珠丝杠螺母副的循环方式有外循环和内循环两种。滚珠在返回过程中与丝杠脱离接触的为外循环,滚珠在循环过程中与丝杠始终接触的为内循环。

外循环液珠循环返回方式主要有插管式和螺旋槽式。

二、滚珠丝杠螺母副间隙的调整

滚珠丝杠的传动间隙是轴向间隙,其数值是指丝杠和螺母无相对转动时,两者之间的更大轴向窜动量。但在实际应用中是不允许存在轴向间隙,因为若存在轴向间隙,当丝杠反向转动时,将产生空回误差,造成反向冲击,产生定位误差,从而影响数控冲床的传动精度和稳定性,也会影响轴向刚度。

消除间隙的方法常采用双螺母加预紧法。即利用两个螺母的相对轴向位移,使两个滚珠螺母中的滚珠分别贴紧在螺旋滚道的两个相反的侧面上。用这种方法加预紧消除轴向间隙时应注意以下两点:

(1)通过预紧力产生预拉变形以减少弹性变形所引起的位移时,该预紧力不易过大,否则会引起驱动力矩增大、传动效率降低和使用寿命缩短。

(2)要特别注意减少丝杠安装部分和驱动间隙。

三、滚珠丝杠副在机床上的安装方式

(1)支承方式

为了使进给系统具有较高的传动刚度,除了要加强滚珠丝杠螺母副本身的刚度外,对液珠丝杠还要采取正确的安装支承方式,以提高支承结构的刚度。液珠丝杠常用推力轴承支承,以提高其轴向承载能力,当滚珠丝杠的轴向负载很小时,也可用深沟球轴承支承。为减少受力后的变形,轴承座应有加强筋,还应增大轴承座与机床的接触面积。

(2)制动装置

虽然滚珠丝杠副的传动效率高,但无自锁作用(特别是滚珠丝杠处于垂直传动时)。故必须装有制动装置。

推荐阅读:

静压丝杠螺母副

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。

- 评论(0)

发表评论 TrackBack