青岛卓东机械科技有限公司VT-300型数控冲模回砖头压力机为例进行了以下系统研究。

1.1.1机床介绍

1、VT-300型数控冲模回砖头压力机的基本构成

VT-300型数控冲模回砖头压力机也就是数控砖塔冲床是一种高效的板材加工设备,工作台及转盘的定位,临时停机及各种各样辅助功能,可通过系统内的指令控制。

机器主要由四个部分组成:转盘、工作台、控制系统及液压系统。控制系统可以自动方式操作,也可以手动方式操作。

2、电气控制系统的组成

电气控制系统主要由一下几个部分组成:

3、SIEMENS 840D数控系统

数字控制系统SIEMENS 840D是电气控制核心部分,位于电气柜。它主要用来控制各坐标轴的运行,通过内部PLC进行各辅助功能的控制,保证数控转塔冲床动作协调可靠。

4、SIEMENS 611D变频系统

SIEMENS 611D数字伺服系统根据CNC输出的伺服指令,驱动X、Y、A、C伺服电机实现要求的运动。

5、X、Y、A、C伺服电机

VT-300型共有4个电机,分别控制X、Y、A、C。

6、哈雷H+L、施耐德HE302或博士-力士乐HNC100液压控制系统

7、各轴行程开关

8、各种无触点、有触点开关

9、电柜及有关接线盒

1.1.2主要参数

| 公称力 | 300KN | X/Y轴行程 | 1250X1250mm |

| 更大加工板材尺寸(含一次再定位) | 2500X1250mm | 模位数 | 24工位;32工位 |

| 旋转工位(选件) | 2个 | 滑块连续行程次数 | 50spm |

| 滑块行程 | 32mm | 主电机功率 | 11KW |

| 消耗总功率 | 25KW | 供气压力 | 0.55Mpa |

| 转盘转速 | 30RPM | X、Y轴更大移动速度 | 50m/min |

| 孔距精度 | +0.lmm | 更大加工板厚 | 6.35mm |

| 一次更大冲孔直径 | 中88. 9nrn | 模具的形式 | 弹簧复位式 |

| 机器重 | 15吨 | | |

4.1.3 自动旋转模具 | 冲孔能力 | 300KN | 自动旋转工位 | 2个 |

| 模具尺寸更大对角线尺寸 | 60mm | 最小输入单位 | 0.01 |

| 模具的形式 | 弹簧复位式 | 旋转角度 | 3600(任意方向) |

| 控制轴名称C轴 | | | |

1.2液压主传动

1.2.1液压系统原理图

如图4.1

该液压系统采用博士力士乐公司新型比例伺服阀,结合独特的控制器HNC100,可方便的对冲压动作进行控制。配合位置传感器LVDT的运行,可直接从数控系统输入指令来调整冲压的行程、速度以及停留时间。而且,在一个冲压过程中,可以改变速度。比如冲制一些板厚料时,我们可以在冲头接近板料时采取比较快的速度,达到一个快速省时的目的,在切入板材厚度的1/3时,改变减低冲头下行速度,使剪切过程软化,减小噪音。LVDT和高频阀的运用使得冲头定位准确,可精确的进行成型操作。HNC100可直接与计算机连接对冲压过程进行优化可进行成型过程控制,通过调制解调器,可进行远程故障诊断。

1.2.2液压主传动动作顺序

电磁阀通电,压力被建立起来。

1.2.3液压冲头下行

比例伺服阀b通电,则三位五通比例伺服阀处于右侧位置。

则:油泵抽出油的行走路线为:

Ql—P口过滤器过滤一打开单向阀一通过比例伺服阀一到达油缸的上腔

油泵Q2抽出的行走路线为:

Q2一-位三通液控阀一油箱

油缸下腔中的油的行走路线为:

油缸下腔的油一二位三通液控阀一油箱

1.2.4液压冲头回程

当液压冲头回程时,二位三通液压阀处于有侧位置,三位四通电磁阀b得电,三位四通

液压阀处于左侧位置。

则:油泵抽出油的行走路线为:

Ql一二位三通液控阀一油缸下腔

油泵Q2中油的行走路线为:

Q2-油缸下腔

油缸上腔中的油的行走路线为:

油缸上腔中的油一三位四通液控阀一回油箱

1.3主传动液压系统的主要技术参数

| 油箱的容积 | 150L |

| 油的型号 | 美孚MOBIL DTE25 |

| 工作压力 | 泵1280 bar |

| 泵2 280 bar |

| 工作流量 | 泵l 3 0L/min |

| 泵2 15L/nun |

| 油温 | 30到60摄氏度 |

| 电机功率 | 11KW |

| 电机转速 | 1470r/min |

1.4液压传动的特点

1.4.1优点

1、可在运行过程中方便地实现大范围的无级调速,调速范围可达1000:1。

2、液压传动装置的重量轻,结构紧凑,惯性小,其体积和重量只有同等功率电动机的12%左右,液压传动易实现快速启动,制动及频繁换向,每分钟的幻想次数可达500(左右摆动),1000(往复移动)。

3、由于液压传动是以密闭回路上的静压力来传递的,属柔性传动,这使液压元件的安装位置有很大的灵活性。

4、只要用安全阀,便可实现过载保护。

5、可借助各种阀实现自动控制,若用电、液联合控制,还可实现遥控。

6、液压元件易实现标准化,系列化,通用化,便于设计,制造和扩大应用。

1.4.2缺点

1、漏油是很棘手的问题,不仅污染环境,甚至会造成事故。

2、噪音大。

3、由于液压油的黏度随油温而变,这会引起液压执行机构的运动特性变化,故其不宜在很高或很低的温度条件下工作。

4、液压元件的精度高,造价高。

5、液压元件的小孔、缝隙容易堵塞,因此必须特别注意油液的过滤。

4.5自动旋转模具结构

1.5.1介绍

自动旋转模具可以使凸、凹模旋转到任何所需的角度。

模具的旋转是由一台AC伺服电机驱动,旋转工位上的模座结构形式不同于其他工位。

旋转模位于普通模位相比具有如下有点:

1、在工位上可恨方便的加工各种的孔形

2、同一模具可完成多个模具的工作。

3、缩短生产周期。

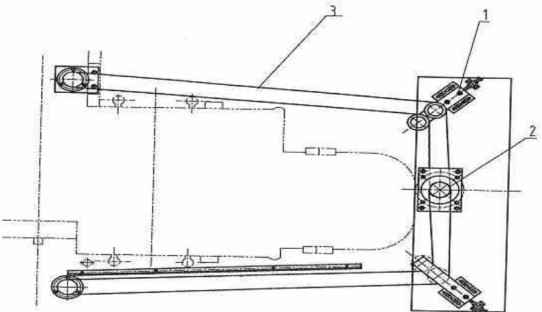

如图4.2所示

图4.2旋转模传动示意图

旋转模具传动结构主要是由伺服电机、同步齿行带、蜗轮蜗杆减速箱及涨紧装置等组成。首先伺服电机带动同步齿形带,再通过同步齿形带轮传给蜗轮、蜗杆,通过减速箱外面的气缸使旋转装置与模具分离和结合,从而使模具旋转并可停在任一位置。长时间的使用后,同步齿形带会有松弛现象,这时通过调节涨紧装置的螺钉,拉动带轮座移动,将同步齿形带涨紧至适当程度。

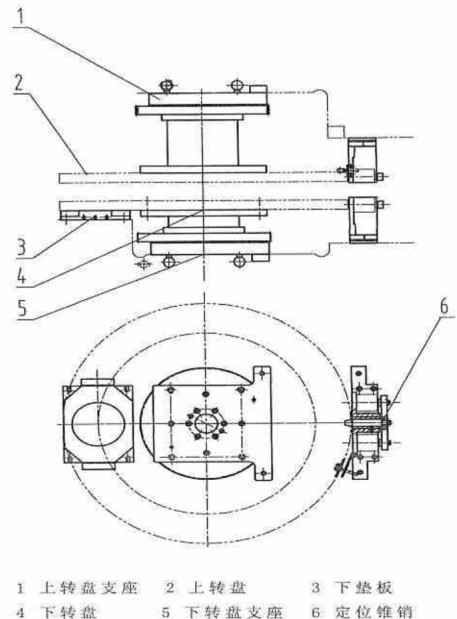

1.6转盘

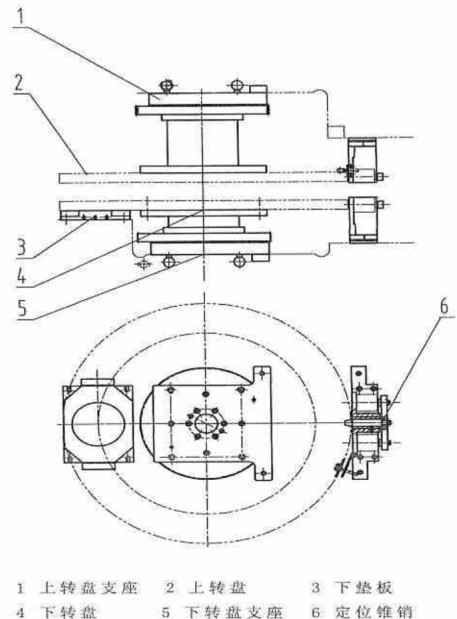

机器的上、转盘位于机身的喉口里面,是由圆锥滚子轴承支撑其旋转。凸模和凹模分别装在上、下转盘上,各定位销孔分布在圆周上。该部分由AC伺服电机、定位销和定位气缸、减速器等组成。根据CNC指令,模具要换位时,转盘的定位销退出,AC伺服电机驱动转盘到CNCziling要求的下一个模位,当转到新的指令位置时,电机停下,转盘定位销插入,保证了模具的精度定位。如图4.3所示,电机、减速箱及传动轴与床身固定。

转盘的转动靠齿轮传动和链传动来完成。

齿轮传动的特点:

1、承载能力大。

2、瞬时传动比恒定。

3、传动比范围较大,即可用于增速传动,也可用于减速传动。

4、节圆圆周速度和传动功率变化范围大。可以用于v>40m/s的高速传动,也可用于中

速和v< 25m/s的低速传动,传递功率可以小于lw,也可高达l06KW。

5、传动的效率高,一般可以高达90%,渐开线圆柱齿轮的效率可以高达99%。

6、结构比较紧凑,适用于近距离传动。

7、无过载保护功能。如果齿轮制作精度较低,则传动噪音和冲击较大。

链传动的特点:

优点:

1、链传动的制造与安装精度要求低。

2、链轮齿受力较小,强度较高,磨损也较轻。

3、链传动有较好的缓冲,吸振兴性能。

4、链传动的传动比准确,传动效率高。

5、链条对轴的作用小。

6、链传动的尺寸较紧凑。

7、链条装折比较方便。

8、链传动能在较大传动比和较小中心距下工作。

9、链传动对环境的适应能力强。

10、链条的磨损伸长比较缓慢,张紧调解量较小。

1 1、链传动在可燃气氛下工作安全可靠。

缺点:

l、受空间限制,要求中心距大。

2、瞬时传动比不恒定。

3、传动比小。

4、转速低。

5、噪音大。

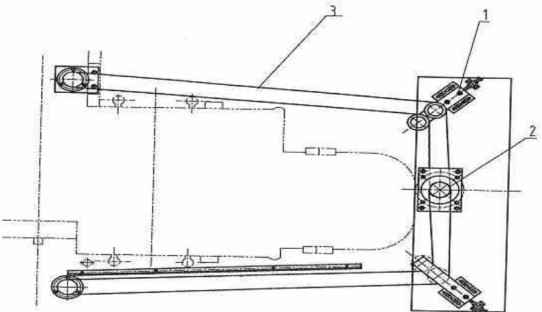

1.7送料部分

送料部分是将被加工板材,按程序送到冲头下,完成板料的定位,其组成如下。

1.7.1横梁

横梁是钢板焊接结构,两侧的支承焊接在其下底面上,导向是靠直线滚动导轨。Y轴是由AC伺服电机驱动,电机用过无间隙挠性连杆器直接与滚珠丝杠联接,丝杠装配时已进行了预紧,保证了无间隙传动。丝杠传动主要是一种将螺旋运动转化为直线运动,同时传递能量和力或者调整零件位置的传动形式,丝杠传动也可以将直线传动转换为螺旋运动。丝杠根据螺纹副摩擦性质不同可分为滑动丝杠、滚动丝杠和静压丝杠三种形式。根据用途不同,可分为传力丝杠、传动丝杠和调整丝杠三种形式。

该数控冲床主要采用滚珠丝杠连接,其特点是:

1、摩擦阻力小,传动效率高。

2、结构复杂,制造困难。

3、具有传动可逆性。

4、运行平稳,起动是无振动,低速时无爬行。

5、定位精度和重复定位精度高,轴向刚度较高。

6、工作寿命长。

7、抗冲击性差。

1.7.2溜板

溜板是退火的铸铁件,由固定在横梁上的一根导轨导向。

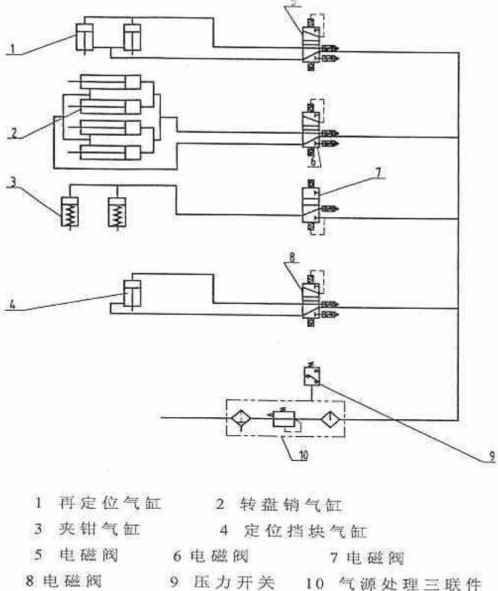

1.7.3气路系统

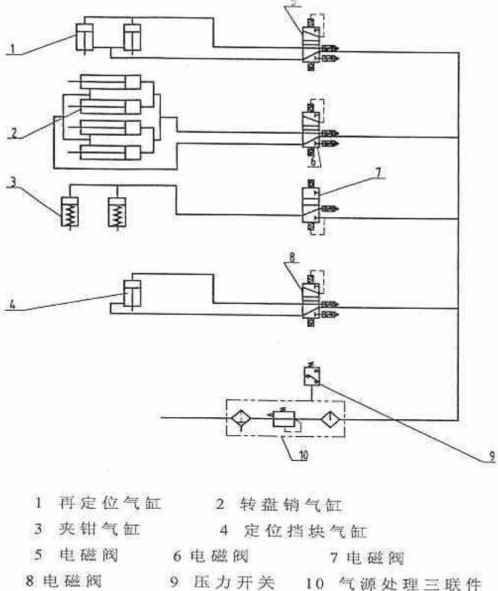

该机的气路系统由各类方向控制阀和气源三联件组成,气源借口位于机器正面,所需供气压力0.55Mpa,各用气部分分别是:转模滑套的升降、转盘定位销、在定位、夹钳、定位块。压力继电器用来判断气源压力是否达到设定值.如果没有达到预定值,数控系统就会报警。压缩空气进行各执行件之前,先通过油雾器,然后再把油带至个气动执行元件以达到润滑的目的。如图4.4所示。

如图4.4

1、转模滑快升降

转模滑套的接合是双电控二位五通阀控制的,速度可通过单向节流阀调整。

2、转盘定位销

转盘的上、下两个定位销分别由两个汽缸通过联接板与销子相连,气缸支持在固定座上,由双电控二位五通阀控制销子的进退,定位时的速度可由单向节流阀调整。

3、再定位

再定位气缸的换向是由单电控二位五通阀控制,气缸固定在与床身相联的支架上,加工的板材需再定位时,再定位气缸直接压住钢板,通过夹钳的移动完成再定位的动作。

4、夹钳

夹钳油缸由双电控二位五通阀控制,二位五通阀的闭开是由脚踏开关控制,夹钳的控制是靠脚踏开关或控制板上的按钮,结构示意图见图4.5,夹钳的更大夹紧厚度是6.35mm,夹钳油缸的压力油是通过一个气液增压缸提供的。

图4.5

1.8定位挡块

定位挡块直接与气缸杆相联。

- 评论(0)

发表评论 TrackBack